增材制造工艺的可变性 第5部分

这是一系列文章的一部分:第一部分,第二部分,第三部分,第四部分。

以下描述了六种增材工艺的拉伸试样和检查部件结构。FDM测试使用Stratasys Fortus 900mc飞机内饰配置和ULTEM 9085™认证材料。构建参数设置为飞机内部认证设置。在构建之后,支架被手动移除。注意,材料性能测试使用了三批经过ULTEM 9085™认证的材料,将材料的差异纳入整体差异性分析中。这是国家航空研究所(NIAR)的一项要求,根据该要求,FDM进行测试,以确定变化并提供材料数据集。还应注意,根据NIAR测试标准,为XY和ZX方向构建了24个拉伸试样。MJF HP 4200打印机,使用机械等级设置构建参数,使用HP的高可重用性PA 12材料生产测试部件(部分回收)。从机器上取下后,对所有测试部件进行喷砂处理,以去除多余的粉末。请注意,由于拉力试验机的“钳口断裂”,5个试样被排除在机械性能试验之外。SLA所有测试部件均在使用Somos Watershed XC材料的3D Systems SLA 7000中生产,使用材料制造商建议的标准构建样式。在构建之后,测试部件被清除掉多余的树脂,并进行30分钟的后固化。请注意,SLA 7000是传统打印机。然而,选择它是因为它有能力运行Watershed XC,一种广泛使用的材料。此外,部件的来源证实,SLA 7000和当代Projet 7000之间的任何差异对测试结果的影响较小(如果有的话)。由于程序错误,机械性能试验使用了18个试样作为XY方向,21个试样作为ZX方向,而不是测试计划中规定的30个试样。然而,在审查后,COV结果在测试的试件上是一致的,因此程序误差可以忽略不计。

SLS的测试使用了3D Systems的烧结2500+HS机器和EOS PA2201材料(部分回收)。使用的构建参数是42瓦设置的参数。 在构建之后,测试部件接受介质喷射,以清除多余的粉末。注意,由于拉伸试验机的“钳口断裂”,三个试样被排除在机械性能试验之外。还应注意的是,烧结2500 PLUS HS是一种传统机器,但部件的来源证实了与当代机器的任何差异对测试结果的影响较小。

FFF Markforged的Onyx热塑性材料用于所有测试部件,这些部件采用Markforged Mark X打印机(此后更名为X7)制造。构建参数包括100微米切片和具有默认设置的三角形填充。在构建之后,手动移除支撑结构。注意,在计划的30个垂直(ZX)方向的测试试样中,仅制作了15个。不支持高、薄部件的垂直构建方向,在审查了15个样本后,取消了余额的生成。另请注意,检查部件有明显的翘曲(卷曲),无法进行测量。为了解决这个问题,将检查部件加热到100℃,然后固定以除去翘曲。按照此程序,检查部件的平整度在0.050英寸以内。使用CLIP Carbon的M1打印机及其RPU 70材料制作测试部件。在建造之后,将所有部件在搅拌的酒精浴中清洁3至5分钟并使其干燥1小时。然后将这些部件在120℃下热后固化4小时。请注意,由于构建区域的大小,水平方向(XY)和检查部分的拉伸试样与M1不兼容。

试验方法:机械性能

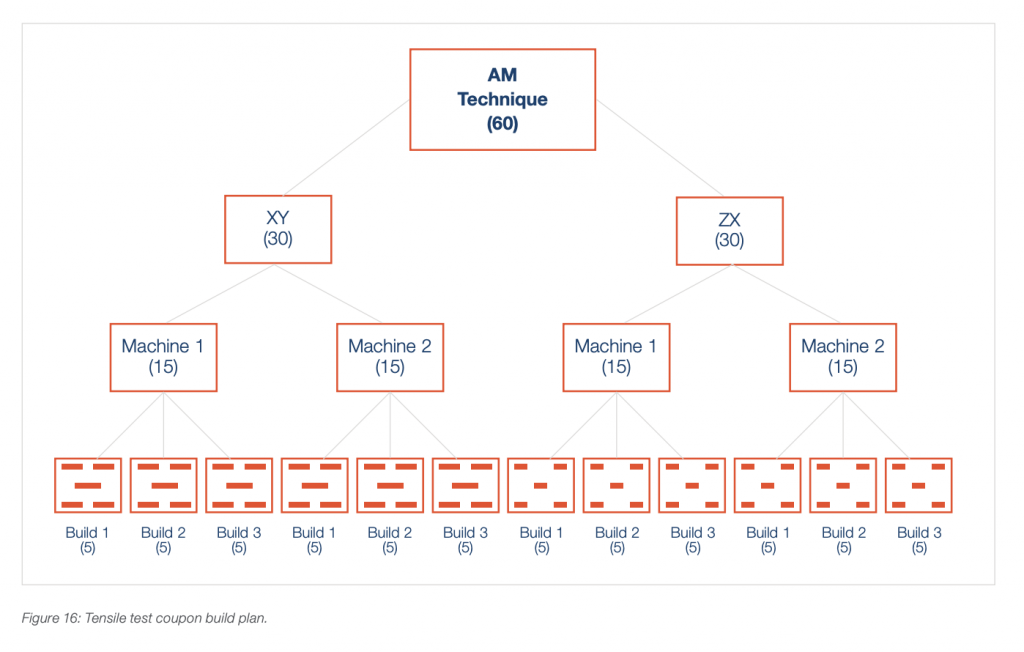

机械性能,包括拉伸强度,拉伸模量和断裂伸长(EAB)由第三方实验室根据ASTM D638测试标准进行测试。试样(拉伸试条)为ASTM D638 I型,厚度为0.130英寸。FDM测试在美国制造项目中进行,由RP+M(俄亥俄州雅芳湖)进行。测试方法和程序遵循国家航空研究所(NIAR)国家先进材料和工艺中心(NCAMP)程序。其他增材制造工艺的所有测试均由元素材料技术(加利福尼亚州杜阿尔特)进行。对于每个增材制造流程(参见图16),需要60张试片。其中30个是在水平方向(平面)上建造的,称为“XY”。天平以垂直方向(垂直)建造,并标有“ZX”。为了评估机器之间的差异,一半(15)的XY和ZX试片是在一台机器上制造的,而平衡片是在另一台机器上制造的。每个版本包含五个试片,在两台机器上生成12个版本。每个建筑的布局都是一张中间的试片,四个角各一张。此布局图旨在捕获增材制造机器构建区域内的任何变化。

通过变异系数(COV)评估变异性。当增材制造材料的机械性能显著变化时,它是相对变化的量度,可用于比较。COV计算(下面)是标准偏差与平均值(平均值)的比率。

测试方法:尺寸测量

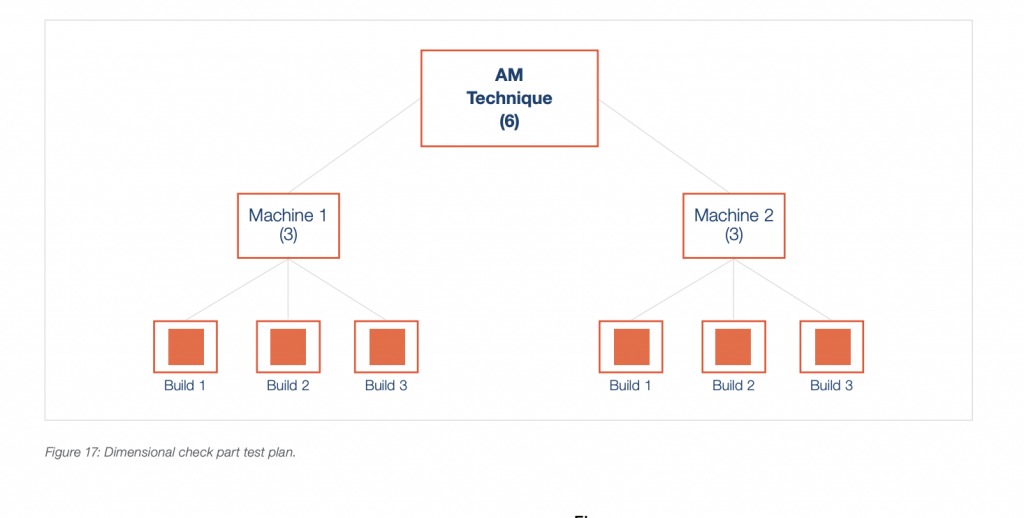

使用Mitutoyo QV 606 CMM,使用每年校准一次的接触探针和预编程的检查程序进行尺寸检查。检查程序包括对19个特征的43次单独测量。对于每个增材制造流程,在六个构建中生成六个检查部件(图17)。这些构建在两台机器上分开,每台三个。在每个构建中,检查部件位于构建平台的中心并且定向在XY平面中。

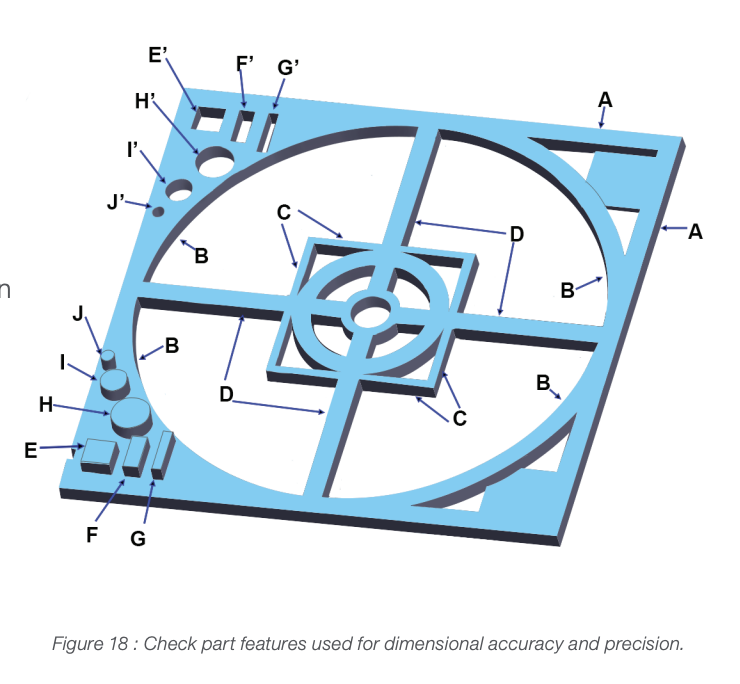

研究的目的是评估整个过程构建区域的尺寸精度和精度。因此,测试使用了一个9英寸x 9英寸的检查部件(图18)。由于CLIP M1机器的构建面积明显小于本研究中的其他部分,因此该研究设计元素阻止了CLIP的尺寸检查。

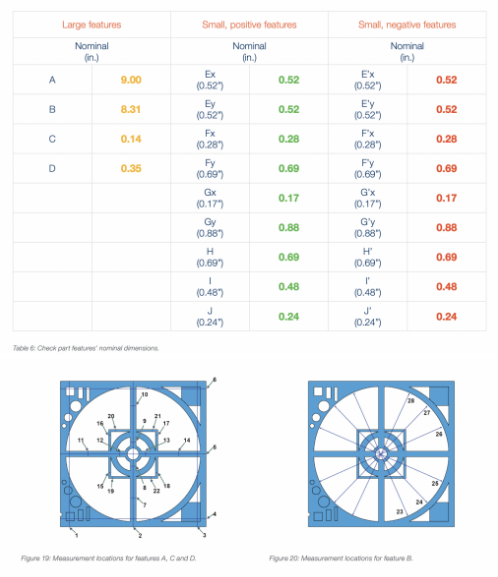

检查部分有三类检查功能:大;小、正;小、负。图18中标记为A,B,C和D的大特征沿X和Y轴在多个位置测量。请注意,对于特征C和D,尺寸分析考虑壁厚,而不是整体尺寸。图19和20显示了这些测量值的位置。

小特征沿着止回件的中心线(X轴)镜像,它们反向具有相同的特征,即正特征(圆柱凸台和矩形支架)和负特征(孔、槽和切口)。小的正面特征位于止回件的左下角。这些标签在图18中标记为E、F、G、H、I和J。为了指示测量轴,每个标签在矩形特征的标签上都附加了“X”或“Y”。小的负面特征位于左上角。这些特征使用与正特征相同的标签约定,并添加了一个主要符号(')。小特征的测量位置如图21所示。请注意,由于CMM检查例行程序受到阻碍,省略了三个测量值:H、G'X和G'Y。在发现导致触针接触特征F的CMM编程错误后,消除了圆柱形凸台特征H。特征G'太窄,CMM触针无法进入。

本文由独立的3D打印顾问ToddGrimm撰写的,他是一位长期的行业专家。然而,这项研究是针对Stratasys公司进行的。