研究人员比较了铸态、热挤压和3D打印镁合金样品的微观结构

图1:WE43合金粉末的扫描电镜显微照片

闪亮的灰色化学元素镁(Mg)合金具有高强度重量比和低密度约1700 kg/m3,是汽车、航空和医疗领域技术应用的理想选择。但是已经确定,如果形成多孔结构,它们的重量可以进一步降低,这可以通过3D打印实现。布拉格化学和技术大学以及捷克共和国布尔诺理工大学的一组研究人员想要研究特定镁合金在使用三种不同方法制造后的微观结构:铸态、热挤压和采用SLM技术的3D打印。

SLM 3D打印可以实现复杂的几何形状,但是在使用这种放法制造镁合金时存在一些问题,主要是镁粉的高反应性,这可能导致3D打印部件内形成不安全的氧化物颗粒。最近发表的一项名为“3D打印生产的Mg-4Y-3RE-Zr(WE43)镁合金的微观结构”的研究,该研究是关于他们绘制SLM 3D打印镁合金的微观结构。

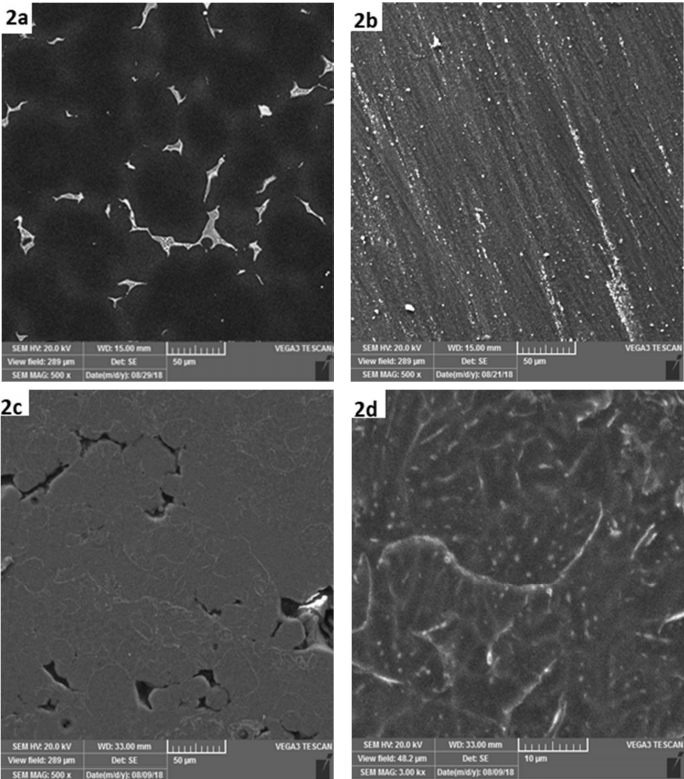

“以3D打印形式制造的镁合金是相对较新的生产工艺,”研究人员写道,“因此,该研究过程与当前流程相比较,现在已为人们所熟知和绘制。因此研究了三种不同生产过程产生的微观结构。用扫描电子显微镜(SEM)和能谱(EDS)研究了该相的显微结构和化学成分。通过显微组织检查,发现不同生产工艺生产的材料存在显著差异。铸态合金的显微组织由相对粗糙的α-Mg枝晶组成,所述枝晶被包含富含金属合金元素的金属间相的共晶体包围。在热挤出期间,共晶体碎裂成细颗粒,其排列成平行于挤出方向的排。由于SLM工艺期间的高冷却速率,3D打印合金的特征在于显著精细的微观结构。它由非常细的α-Mg枝晶和富含合金元素的枝晶间网络组成。此外,还有氧化物覆盖原始粉末颗粒,材料也显示出一些孔隙,这是3D打印合金的常见特征。

该团队使用SLM Solutions 280HL 3D打印机制作了15×5×60 毫米的WE43镁合金矩形样品,并使用SEM和EDS研究了它们的微观结构;然后,将这些材料与通过简单重力铸造和热挤压制造的相同材料进行比较。

“第一个样品是从工业供应商处购买的尺寸为60×80×500毫米的铸态铸锭。通过热挤压铸锭制备第二批WE43合金样品。直接从铸锭切割直径为30毫米,长度为60毫米的圆筒,然后在400℃下挤出,挤出速率为2毫米/秒,挤出比为16。所得挤出棒的直径为7.5毫米。”研究人员解释道。

“分析显示,10%的WE43合金粉末颗粒的尺寸为26.9微米,50%至39.8微米和90%至57.9微米。因此,粉末含有足够量的较大和较小的颗粒。关于颗粒尺寸,建筑物层的尺寸为50微米。”

该团队对样品进行了显微观察,您可以在图2中看到其微观结构视图。

图2:WE43合金的SEM显微照片:a)铸态,b)热挤压,c)通过SLM 3D打印,d)通过SLM 3D打印。

铸态合金具有粗糙的微观结构,而用热挤压制造的样品的微观结构被“明显”修改。3D打印样本的微观结构与其他两个完全不同,其特征在于大约20-50微米的区域被薄边界包围。

“此外,观察到残余孔隙度为灰色区域之间的暗区。灰色区域的形状和大小表明这些区域对应于原始粉末颗粒,或完全或部分地被激光束熔化。”研究人员解释说,“图2d中更详细的图像显示了这些颗粒的非常精细的内部微观结构。它包含由富含Y和RE元素的枝晶间区域(光)包围的α-Mg枝晶(暗)。树枝状分支的平均值仅约为3微米,表明SLM过程中的冷却速度非常高。在关注SLM工艺的文献中,经常报道冷却速率为103-106 K / s。”

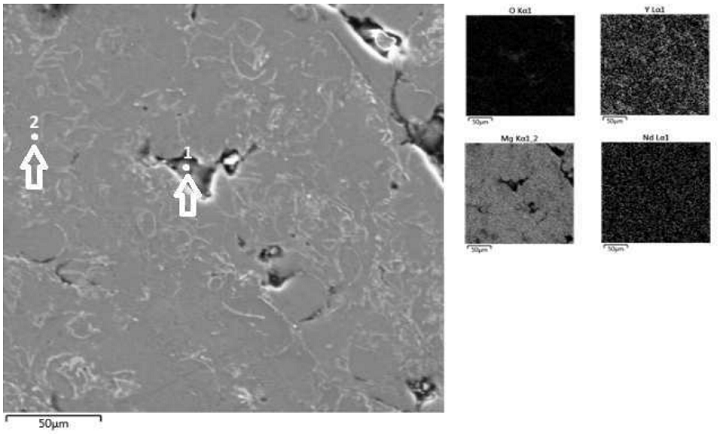

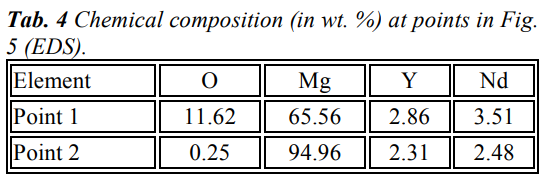

研究人员还研究了材料结构中元素的分布,表明热挤压和铸态材料样品的氧浓度都很低。但SLM 3D打印样本显示了不同的情况,如图5和表4所示。

图5:SLM WE43合金(SEM)和元素分布图(EDS)的微观结构。

“首先,元素图和点分析表明材料中的氧浓度增加,主要位于孔中(点1),也表明熔化的粉末颗粒之间的键合。在粒子内部,O-浓度非常低(第2点)。”研究人员写道,“其次,图5中的元素图也表明在粉末颗粒边界处Y的含量增加。可以假设,在建筑物室内的SLM过程期间发生粉末的部分氧化。最可能的是,由于这些元素的高化学亲和力,大气中含有痕量的残余氧,其优先与钇反应。因此,观察到粉末颗粒与孔隙率之间的不完全连接。”

结果表明,由于高冷却速率,SLM材料的微观结构“非常精细”,并且由于合金对这种气体的高亲和力,还具有高氧浓度。这在粉末颗粒之间产生“不完美的连接”。和孔隙度。研究人员计划对这种镁合金进行进一步的研究,以生产出无孔致密材料,并减少“残余氧的有害影响”。