研究人员研究SLS打印中刀片形状和粒度分布的影响

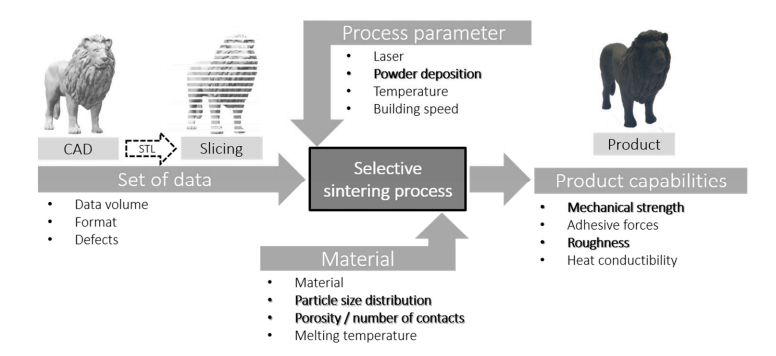

SLS 3D打印是一个引人入胜的过程,因为激光将材料结合在一起,以构建物体,部件或原型。自80年代以来,选择性激光烧结一直在使用,这是技术先驱与SLA和FDM一起创建的主要3D打印类型之一。由于能够创建功能强大的复杂部件,SLS作为一种增材制造工艺已经走过了漫长的道路,因此对用户有利。

现在,德国研究人员正在研究SLS方法,因为他们正在研究叶片形状和粒度分布的影响,他们的研究结果发表在“粉末沉积对粉末床和样品性质的影响”中。除了在底线上节省成本外,生产速度的潜力是公司开始探索3D打印和增材制造的主要原因之一。对于大多数人来说,后期处理也是一个考虑因素,我们大多数人宁愿尽可能少地处理。研究人员在他们的研究中考虑了三种不同的刀片形状,用于PA12粉末和三种粒度分布。

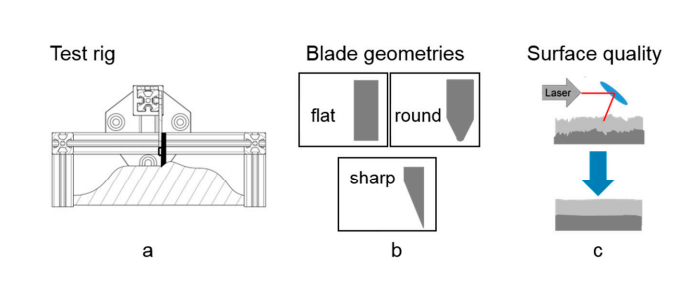

在研究人员进行罕见的刀片几何研究时,他们尝试使用扁平刀片以及尖锐刀片和圆形刀片。对部件进行了拉伸强度、杨氏模量、断裂应变测试。该团队还指出,部件质量受以下因素影响:

•湿度和温度

•温度

•气流

•材料选择

•粉末状态和特性

•层厚

•组件方向

•数据集质量

研究团队仔细研究了粉末状态的问题,因为这些问题对部件的质量至关重要,注意使用回收粉末可能产生有害影响,导致粗糙度被称为“橘皮”。如果粉末暴露在水分下,则可以包含在内。他们还说明了以下尺寸:

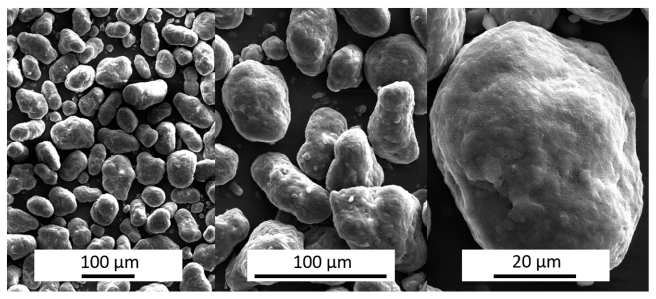

“在不同晶粒尺寸的实验中观察到,粗晶粒(200μm)具有比细粒粉末(63μm)更好的流动性。由于颗粒之间的内聚力较高,与它们的重力相比,细粉末与添加剂混合以增加其流动性。此外,与26.6%相比,标准化填充密度增加到40.6%。”

在评估PA12原始粉末进行研究时,该团队使用空气筛将其分为PA12粗粉和PA12细粉。Sintratec套件用于SLS,粉末加热至171℃。刀片沿着粉末床移动,去除多余的部分,然后激光扫描表面。所有拉伸试样均采用扁平刀片和PA原件制造。

研究人员表示,“此外,使用Sintratec工具包以及定制的扩散试验台研究了叶片横截面形状的影响。因此,使用了三种不同的几何形状,而原始刀片的底部是平的,而其他几何形状则根据其边缘几何形状进行了修改。”

扁平刀片的成功归因于粉末床中更大的压缩。研究人员还指出,圆形或锋利的刀片会降低质量,增加粗糙度。

“粉末成分和叶片几何形状对LSM测量的平均表面粗糙度的影响与算术粗糙度相同。”研究人员说。“在约170μm处,细颗粒和粗颗粒的粉末层的值低于180μm处的原始粉末。对于扁平叶片,与约180μm的圆形和锋利叶片形状相比,粉末层的粗糙度低约162μm。”

“无法观察到粉末的施加方向与垂直方向之间的显着差异。与使用LSM的测量方法相比,从XMT数据获得的粗糙度值显着不同(Ra≈+3μm和Rz≈-20μm)(图11a-d),这不仅可以归因于该方法,还可以归因于较小的样品尺寸。这导致平均表面粗糙度的测量的部分值较低。”

扫描电子显微镜(SEM)图像的PA 12原始粉末在200倍,500倍和2000倍放大

比较细粉和粗粉时差别不大,对试样力学性能影响最明显的是粉末沉积方向。

“还需要进一步研究其几何结构、极限以及它们对粉末床压实的影响。”研究人员总结道,“与此同时,可以开发适当的流动性表征技术,以预测粉末床融合系统中的铺展性。剪切测试可能是一种合适的方法,因为已经建立了可提供良好再现性的装置。”

“当刀片和粉末床之间的真实剪切应力已知时,采用适应的配置和程序可能会比较不同的粉末产生更好的结果。此外,低成本SLS系统的使用越来越受个人的欢迎。除了对工业机器的研究之外,还需要把重点放在这个部门的可行改进上,以便为私人目的改进这些程序,从而使它们更容易获得。”

(a)试验台; (b)不同的刀片形状; (c)可能的粉末床和试样表面轮廓