伊斯坦布尔:探索FDM 3D打印中的连续纤维复合材料

虽然聚合物仍然是当今3D打印中最常用的材料,但许多用户发现,由于强度和刚度较差的问题,他们自己也受到限制。创建复合材料是解决这些问题的好方法,使制造商能够享受现有塑料的优势,同时加强它们以获得更好的性能。在“连续纤维复合材料增材制造的建模和路径规划”中,萨班齐大学(Sabanci University)的论文学生Suleman Asif研究了连续纤维的添加如何改善热塑性聚合物的制造工艺,并增加了机械性能的强度。

这里主要探讨FDM 3D打印。然而,FDM 3D打印和这些材料的问题往往集中在强度不足和表面光洁度较差、构建时间过长以及后期处理不方便。在之前的研究中,研究人员使用短纤维来加强热塑性塑料,以及碳纳米管和纤维复合材料。已经在ABS中加入了铁和铜,石墨烯纤维的加入增加了导电性。在大多数情况下,拉伸强度增加,但存在界面粘合和孔隙率的问题。

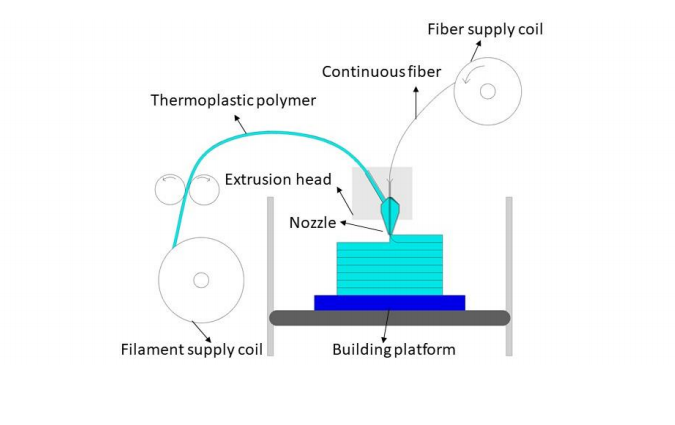

人们已经探索了短纤维和纳米纤维的用途,但Asif解释说,这种添加对于航空航天或汽车等应用来说更有利。然而,随着连续纤维增强热塑性塑料(CFRPT)复合材料的使用,两种“成分”同时从一个喷嘴挤出,并显示出显著的改善和强化。

连续纤维复合材料3D打印工艺示意图

在另一项研究中,研究人员将热塑性聚合物和连续纤维加载到喷嘴中进行FDM打印。将聚乳酸和连续纤维(一些样品由碳纤维组成,一些样品用黄麻)分别添加到另一个喷嘴中。虽然碳确实提高了强度,但由于“纤维-基体相互作用的退化”,黄麻没有任何帮助。其他测试表明,用改性碳增强的PLA显示出更高的拉伸和弯曲强度值,证明了“预处理”的强大程度。

“此外,还开发了一种路径控制方法来打印复杂的几何形状,包括空心机翼、单向平面部件和圆形部件。”Asif说。

以前的方法也使用ABS和碳纤维,具有两个不同的喷嘴,碳纤维包含在塑料的上层和底层之间。

“该工艺的工作方式是,在打印较低层的ABS之后,在打印较高层的ABS之前,使用加热销对碳纤维进行热粘合。此外,一些样品还通过微波进行热粘合,以了解这两种方法之间的差异。”ASIF说。

结果表明,与纯ABS相比,该材料的力学性能得到了显著增强。

“此外,观察到加热销热粘合试样与微波炉热粘合试样的结果没有太大差异。因此,微波可以成功地用于基体与其它纤维层之间的热粘合。”

研究人员还尝试用芳纶纤维增强PLA,显示出“显著增强”。另一项测试评估了含有聚丙烯(PP)的混合纱原料:

“该系统还集成了切割装置,并开发了一种新的沉积策略。结果表明,与纯聚丙烯相比,弯曲模量显著增加。然而,样品中存在的空隙是该技术的一个主要问题。”

总的来说,在回顾所进行的大量研究时,Asif看到了提高机械强度的潜力,但意识到需要控制喷嘴内的纤维位置以减少粘附问题。

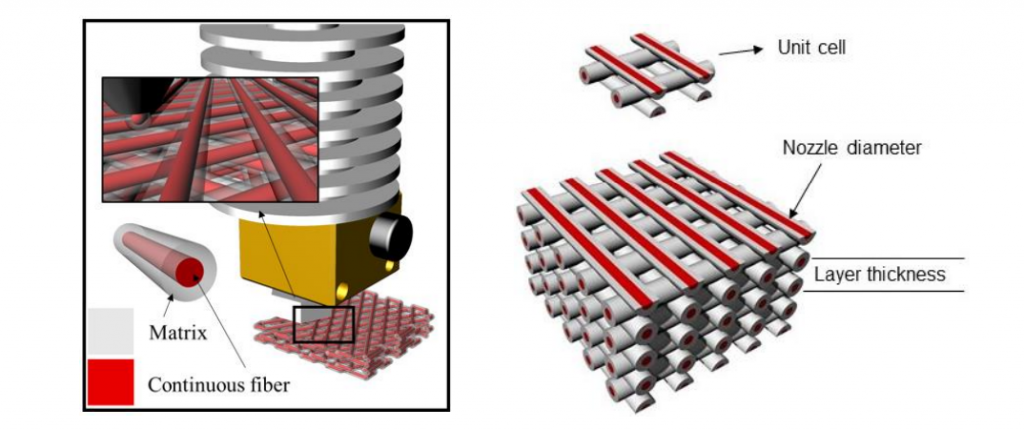

该系统的设计还需要使光纤直接位于喷嘴的中心,以确保热塑性聚合物能够通过同轴打印工艺从各个侧面正确地扩散到光纤中,在该工艺中,不止一种材料通过喷嘴沿共轴同时挤压。

研究人员还开始研究各种路径规划过程,以获取指导挤出机沉积填充层材料的点位置。Asif发现大多数建议的路径规划是有限的,因为它只适用于特定的复杂结构,其中一些不适合制造CFRTP复合材料。Asif认为,目前的算法存在以下问题:

•沉积不足(通常称为FDM中的挤压不足)

•过度沉积

•填充一层后挤出机移动到下一层

同轴CFRPT打印与带单元复合结构

“因此,需要一种连续的路径规划方法,能够生成一条不存在欠沉积和过沉积的沉积路径,并且具有从一层到下一层的更好的移动策略。”Asif总结道。

“作为一项未来的工作,可以设计和开发基于螺杆的机制,用于CFRTP复合材料的3D打印。它可以连续输入热塑性托盘。因此,可以打印大尺寸的部件。此外,还可以开发一种基于拓扑优化的算法,以控制包含光纤的层数,从而根据特定负载应用生成优化的轻质部件。

3D打印为世界各地的设计师和工程师提供了无限的机会,无论是工业、艺术还是完全科学。围绕这项技术的大量能源正在不断普及,特别是当用户不断改进工艺和材料时。复合材料通常用于强化现有的方法和材料,无论是制造航空航天的结构部件、调节电子复合材料,还是研究导电性和不同的制造技术。

喷嘴直径对连续纤维复合材料弹性模量的影响

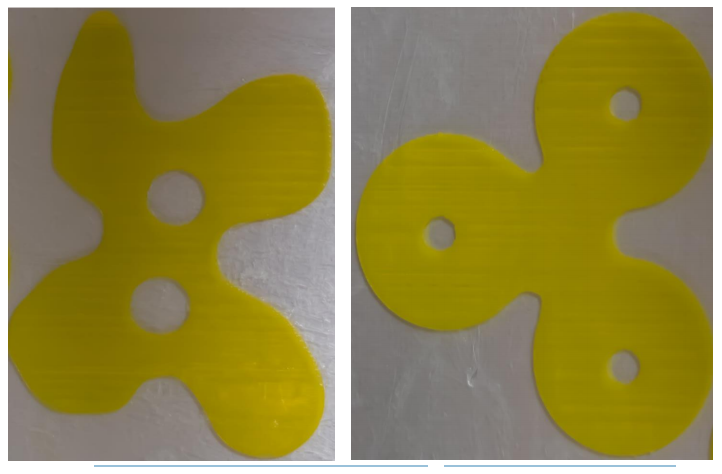

在商用打印机(a)复杂凹形几何(b)Fidget旋转器上实现所开发的算法